На АО «Новгородский металлургический завод» (НМЗ) успешно завершен важный этап модернизации производственных мощностей. Наша компания с гордостью сообщает о сдаче в промышленную эксплуатацию уникальной автоматизированной системы управления потоком расплавленной меди в кристаллизатор. Это решение призвано кардинально изменить процесс производства медной полосы, значительно повысив ее качество и снизив процент брака.

Проблема ручного управления

До недавнего времени регулировка подачи металла в кристаллизатор, осуществлялась вручную. Оператор контролировал процесс по видеоизображению струи расплавленной меди и управлял подачей с кнопочного пульта. Такой подход, хоть и позволял поддерживать рабочий процесс, неизбежно приводил к колебаниям в подаче расплава. Эти колебания напрямую сказывались на качестве конечной медной полосы на выходе кристаллизатора, вызывая повышенное количество брака и снижая общую эффективность производства.

Революция в контроле: Машинное зрение и искусственный интеллект

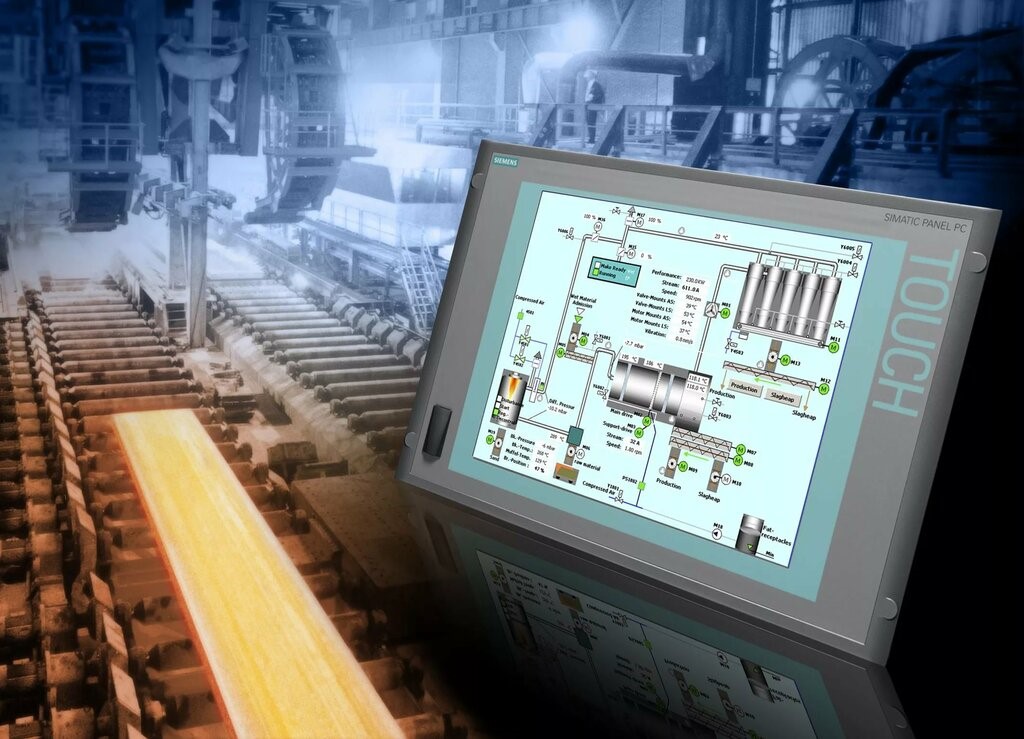

Разработанная нами система представляет собой комплексное решение, основанное на передовых технологиях машинного зрения и искусственного интеллекта.

Сердцем системы является цифровая видеокамера с высококачественным видеопотоком H.264, помещенная в специально разработанный водоохлаждаемый кожух для надежной защиты от экстремальных температур и интенсивного теплового излучения. Поступающий в реальном времени видеопоток обрабатывается нашим уникальным программным обеспечением. Оно анализирует геометрические параметры струи металла, и на основании этих данных вырабатывает точные управляющие команды на шаговый двигатель, который в свою очередь прецизионно позиционирует игольчатый клапан. Таким образом достигается точное регулирование потока расплавленной меди.

Решение инженерных задач

Процесс внедрения был сопряжен с рядом серьезных технических задач, успешно решенных нашей командой инженеров:

1. Устойчивость видеокадра: в условиях высокотемпературного производства и динамичной среды, получение устойчивого и четкого видеокадра было ключевой задачей. Эту проблему удалось решить за счет сложной математической обработки каждого кадра, поступающего с камеры, что позволило стабилизировать изображение.

2. Побочная засветка: Линия изображения от видеокамеры проходила непосредственно сквозь пламя метановой горелки, создавая значительную побочную засветку. Наше программное обеспечение было адаптировано для эффективного отделения полезного изображения струи металла от помех, вызванных пламенем.

3. Кривизна колеса кристаллизатора: из-за кривизны колеса кристаллизатора картинка струи металла постоянно смещалась. Алгоритмы машинного зрения были обучены компенсировать это смещение, обеспечивая непрерывный и точный анализ положения струи.

Гибкость и контроль для оператора

Для оператора разработан удобное автоматизированное рабочие место (АРМ), позволяющее не только в режиме реального времени наблюдать за технологическим процессом через видеокамеру, но и оперативно менять уставки подачи расплава. Важной функцией является возможность оперативного изменения линии анализа видеокадра в зависимости от производственной необходимости. При этом сохранена возможность перехода на ручное управление с местного пульта управления для проведения испытаний и ремонтных работ, что гарантирует гибкость и безопасность эксплуатации.

Выдающиеся результаты и уникальность

Результаты внедрения превзошли ожидания. Система работает в полностью автоматическом режиме, демонстрируя выдающиеся показатели регулирования без участия оператора. Точность и стабильность подачи расплава позволили значительно улучшить качество медной полосы на выходе из кристаллизатора и существенно сократить количество брака.

По нашим сведениям, описанная система машинного зрения и регулирования является единственной реализованной в своем роде в стране, что подчеркивает ее инновационный характер и высокий уровень экспертизы нашей компании.

Широкие перспективы применения

Разработанное программное обеспечение отличается потрясающим быстродействием, способностью обрабатывать каждый кадр видеопотока, что обеспечивает исключительную точность алгоритмов регулирования. Оно способно эффективно выделять необходимое слабоконтрастное изображение, отделять его от шумов и артефактов для дальнейшего анализа. Эта универсальность открывает широкие перспективы для применения разработанного ПО в других установках АСУТП, где требуется высокоточный анализ видеокадра для выработки управляющих воздействий на исполнительные механизмы, через стандартные или нестандартные интерфейсы.

Заключение

Проект на АО «Новгородский металлургический завод» является ярким примером успешного применения передовых технологий машинного зрения и искусственного интеллекта в тяжелой промышленности. Внедрение нашей системы не только решило насущные проблемы качества и брака, но и установило новый стандарт автоматизации для аналогичных производственных процессов, подтверждая потенциал современных цифровых решений для повышения эффективности и конкурентоспособности отечественной металлургии.