Технологический процесс обжига анодов

Цели и задачи проекта

- Обеспечение гибкого управления технологическим процессом;

- Обеспечение энергоэффективности анодного производства;

- Снижение количества выбросов в атмосферу;

- Обеспечение высокого качества продукции.

Особенности проекта

Строительство 1-ой в России газовой печи открытого типа по обжигу «зеленых» анодов по отечественным технологиям.

Состав работ

- Разработка проектной, конструкторской и рабочей документации;

- Разработка и изготовление АСУТП;

- Комплектная поставка оборудования;

- Строительно-монтажные работы;

- Пусконаладочные работы;

- Ввод в эксплуатацию.

Описание объекта управления

Печи обжига анодов открытого типа являются кольцевыми печами, в которых технологический процесс обжига идет одновременно на 2-х или 4-х участках — системах огня. В одной системе огня находится несколько камер с загруженными анодами с количеством секций от 4-х до 10-ти. Секции разделены греющими простенками, в которые устанавливается горелочные устройства, подводы от воздуходувок, термопары и вакуумметры. Технология обжига заключается в четком следовании графиков нагрева всех простенков для каждой камеры Печи задаваемому графику обжига.

Уникальность и сложность технологии обжига в печах открытого типа заключается в циклической перестановке технологического оборудования по кругу относительно неподвижных анодов, загруженных в камеры. По сравнению с печами закрытого типа, для ведения технологического процесса применяется значительно большее количество единиц оборудования. Так в состав основного оборудования печи из 2-х систем огня с 4-х секционными камерами входят:

60 горелок;

20 воздуходувок;

12 регулирующих заслонок;

более 300 единиц КИПиА.

Описание системы управления

- КТС АСУТП Печи обжига включает в себя:

- АРМ оператора печи;

- Шкаф ПЛК управления обжигом;

- Шкафы ПЛК управления горелочными мостами;

- Шкафы ПЛК управления отсасывающей трубой;

- Шкафы ПЛК управления воздуходувками;

- Шкафы ввода-вывода рамп контроля разряжения и «0» точки;

- Шкаф ПЛК управления дымососами;

- Шкаф ЧРП дымососов.

- Исполнительные механизмы с э/приводами;

- КИП (датчики температуры, разряжения в печи, давления газа, контроля факела и т.д.).

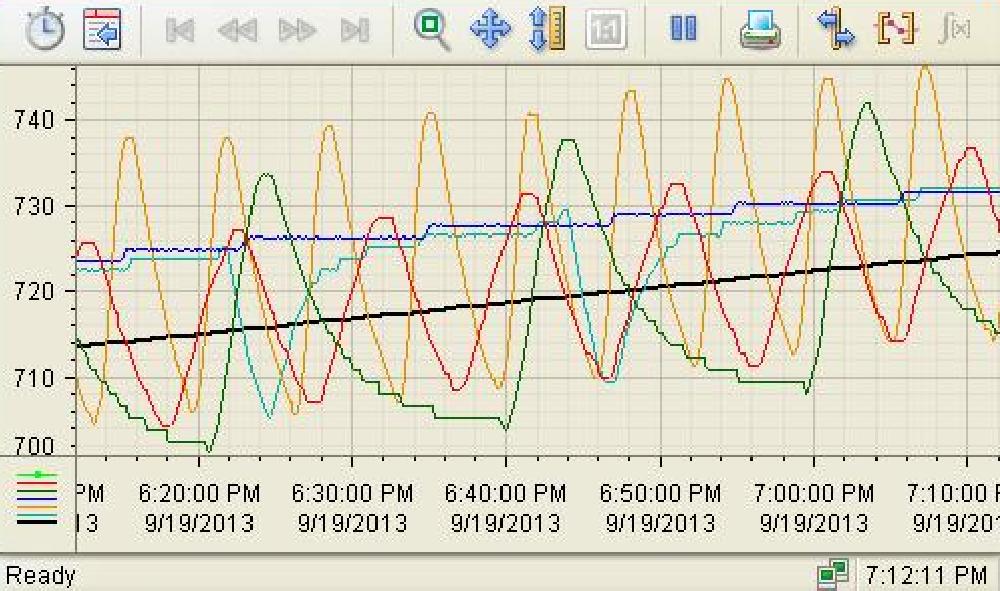

Алгоритмическое и программное обеспечение реализует развитые функции управления сложным технологическим процессом и гибкий графический интерфейс оператора.

Базовый КТС реализован на оборудовании компании Siemens:

- SIMATIC S7-300/400;

- SIMATIC ET200M;

- SIMATIC KTP600;

- SCADA WINCC7.2.

Дополнительно в систему управления Печью входят:

- Система газовой безопасности с отдельным шкафом управления на базе ПЛК S7?300F;

- Система пожаротушения с отдельным шкафом управления на базе ПЛК S7-300.

Достигнутые результаты

- Освоение новой перспективной технологии (впервые в РФ);

- Повышение производительности производства анодов;

- Комплексная автоматизация производства.

Отзыв заказчика

«Успех в реализации проекта строительства Печей №6 и №7 стал возможен благодаря ответственному отношению и высокой квалификации специалистов ЗАО «Энертек», а также их тесному взаимодействию со всеми службами ОАО «Энергопром-ЧЭЗ», — управляющий директор ОАО «Энергопром-ЧЭЗ» И.В. Рыбянец.